スクリーンプリント工程とは何ですか

あなたは素晴らしいロゴ、トレンドへの鋭い目、そしてカスタムのための大きな計画を持っています 化粧ポーチ―でも、スクリーン印刷の工程はどうでしょう?その部分は少し曖昧です。正直に言うと、タイトな納期とさらに厳しいブランド基準で大量注文を控えている時、ぼやけた印刷やブランドイメージと異なる色は単にイライラするだけでなく、取引を破棄する要因にもなります。

スクリーン印刷は、インクが飛び散ったり、スキージーで手探りで印刷したりするような、裏路地の趣味ではありません。精密さと芸術性が融合した、スケールの大きな技術です。パントンカラーにマッチした色合いが、ヴィーガンレザーやワックスキャンバスに、まるで熱いトーストに塗られたバターのように滑らかに広がります。正しく行えば、あなたのブランディングは、セールのメールよりも鮮やかに輝きます。

Topfeelでは、何が重要かをよく理解しています。「すべてのクライアントは、製品が店頭に並ぶ瞬間に『ワオ!』と驚かれることを望んでいます」と、リードプロダクションエンジニアのジェシー・リンは言います。「私たちの仕事は、クライアントのビジョンが毎回きれいに印刷されるようにすることです。」

スクリーン印刷プロセスの重要なポイント:

- 素材の重要性: インクの互換性と耐久性を確保するために、コットンキャンバス、ビーガンレザー、防水ナイロンからお選びください。

- メッシュ&マッチ: 適切な画面を選択してください メッシュ数 鮮明なディテールと正確な Pantone カラーマッチングを実現します。

- カラーコントロール: カスタムを使用 パントンマッチインク 大量注文全体にわたって活気ある一貫性を維持するための自動配送システム。

- プリプレス精度: アートワークの寸法を慎重に設定し、綿キャンバスなどの素材を事前に調整して、インクの無駄を減らします。

- 手動タッチと自動タッチ: 細かい作業が必要な少量印刷では手動印刷を選択し、品質を犠牲にせずに大規模な効率化を図るには自動印刷を選択します。

- 治癒は重要: 最適な硬化温度と時間を維持し、耐水性ライニングと印刷物の寿命を維持します。

- スマートスケーリングのヒント: 特大サイズまたはサブスクリプション ボックス対応のプリントの制作中に、アートワーク テンプレートをバッチ処理し、画面を事前読み込みし、クロージャ (磁気スナップなど) を検査します。

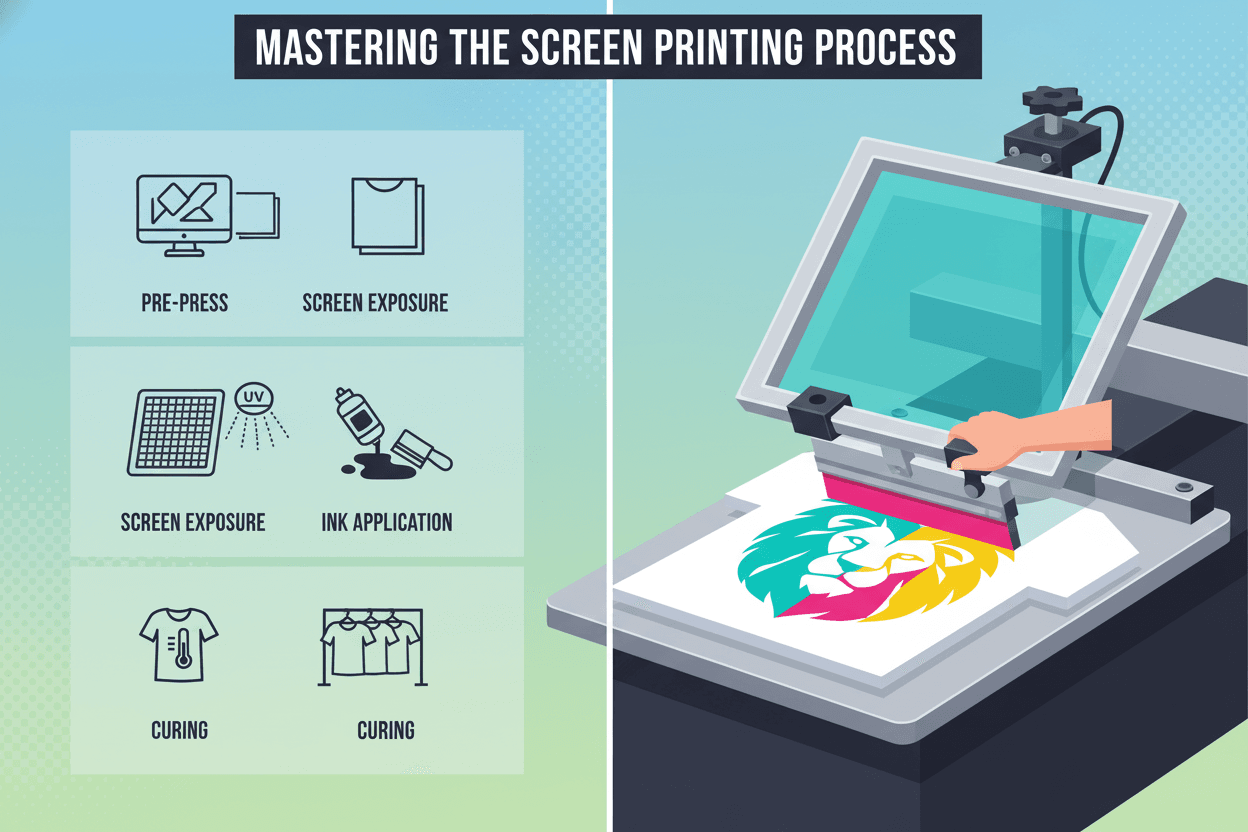

スクリーン印刷プロセスの段階

布地にきれいで鮮明なプリントを施すのは魔法ではありません。重要なのは、布地の各部分を完璧に仕上げることです。 スクリーン印刷プロセス.

プリプレス:コットンキャンバスプリントの素材とデザインの設定

- より鮮明な画像を転送するには、しっかりと織られた綿のキャンバスを選択してください。

- アートワークの解像度を 300 DPI に設定し、寸法をフレーム サイズに合わせます。

- ほこりがインクの付着を妨げないように、布地の表面を徹底的に清掃してください。

- AI や SVG などのベクター形式を使用してデジタル デザインを準備します。

- 画面サイズに合わせて正確にサイズを調整します。後で引き伸ばす必要はありません。

- 高品質のインクジェットプリンターを使用して透明フィルムに印刷します。

• エマルジョンを塗布する前にスクリーンをあらかじめ伸ばします。これにより、印刷中の反りを回避できます。

画面に表示される前に、素材の質感からアートワークのスケールまで、あらゆる要素がしっかりと調整されていなければなりません。わずかなずれでも、全体の印象が崩れてしまう可能性があります。 印刷工程なので、後で修正しようと思ってこれらの手順を飛ばさないでください。

準備作業には複数の要素が含まれており、それぞれが重要です。

- アートワークの制作: 可能な場合はスケーラブルなベクターを使用し、ラスター画像は避けてください。

- 布の準備: 必要に応じて、しわをアイロンで伸ばし、端をテープで留めます。

- フレームの張力: スクリーンが緩んでいると、印刷がぼやけます。

スクリーン露光のステップバイステップ:リサイクルポリエステルメッシュから透明PVCまで

リサイクルメッシュを使用すると、廃棄物が削減されるだけでなく、特に鮮明なディテールを登録するための透明 PVC ステンシルと組み合わせると、長期間にわたって耐久性が向上します。

暗い部屋で、写真乳剤を画面に均一に塗布してください。光によって画面がすぐに傷んでしまいます。

- 紫外線を避けて水平に一晩乾燥させます。

- 透明フィルムをコーティングされたスクリーンにぴったりと当て、すべてをガラスまたはアクリルシートの下にしっかりと固定します。

- エマルジョンの種類と電球のワット数に応じて、10 ~ 12 分間紫外線にさらします。

✦ 曝露後は、透明な部分が完全に洗い流されるまで、優しく、かつ十分に洗い流してください。

ここでのステップは、スピードではなく、正確さと忍耐力です。リサイクルポリエステルメッシュと透明PVCの組み合わせにより、細部までこだわった仕上がりを実現します。 画像転送低品質の素材では透けて見えてしまうような細い線のロゴやグラデーションでも、鮮明に再現できます。

インクアプリケーションの基本:スクリーン印刷ロゴとカスタムパントンマッチング

この段階で技術と化学の両方をマスターして、色を正しく表現しましょう。 スクリーン印刷プロセス.

ここでは複数の要素が連携して動作します。

- インクの選択: 水性インクは柔らかい感触に最適です。 プラスチゾル 太字の不透明度を与えます。

- スクイジー角度 &プレッシャー:強さよりも一貫性が重要です。

- パントンマッチングシステム(PMS):目視ではなく、目盛りを使って正確な色調を調色します。( パントンマッチインク)

現実感を保つための短い情報:

• 引く前に必ずスクリーンにインクを流し込み、ステンシルを均一に下塗りします。

• インクを注ぐ前によくかき混ぜます。分離すると色が不均一になります。

• マルチカラージョブの位置合わせは、レジストレーションマークを使用して行います。行き当たりばったりで作業しないでください。

Pantone の精度とは、ブランド アイデンティティと完全に一致する色合いを設定することを意味します。ただし、16 進コードを暗記しているクライアントのためにロゴを印刷する場合は、十分近いだけでは十分ではありません。

硬化とプレス後のチェック:耐水性ライニングの品質を確保

ここで熱と努力が融合します。硬化段階ですべてが固定され、プリントは 1 週間前のペイントの破片のように剥がれることなく、1 回以上の洗浄サイクルに耐えます。

複数部構成のチェックリスト:

- セット コンベア乾燥機 インクの種類に応じて320°F~330°Fの温度(時間と温度の両方が重要です。 インク硬化のヒント).

- 最初にテストサンプルを通し、必要に応じてベルト速度を調整します。

- レーザー温度計またはヒートガンを使用して、すべての領域で完全に硬化していることを確認します。

- 可能であれば、端の伸縮テストと洗濯テストを行って、最終的な印刷を確認します。

グループ化された必須項目:

🞄 適切な硬化により、何度洗濯しても耐水性が維持されます

🞄 硬化に失敗すると、数週間ではなく数日でひび割れや色あせなどの症状が現れることが多い

硬化後、すべての印刷物を手作業で検査します。ゴースト、汚れ、印刷の初期段階で生じた不均一な層などの品質管理上の問題がないか確認します。 スクリーンの準備 またはアプリケーションフェーズ。

つまり、これまですべてを正しく行っていても、硬化後のチェックを省略すると、顧客満足度を大きく損なうことになります。つまり、やる価値がないのです。

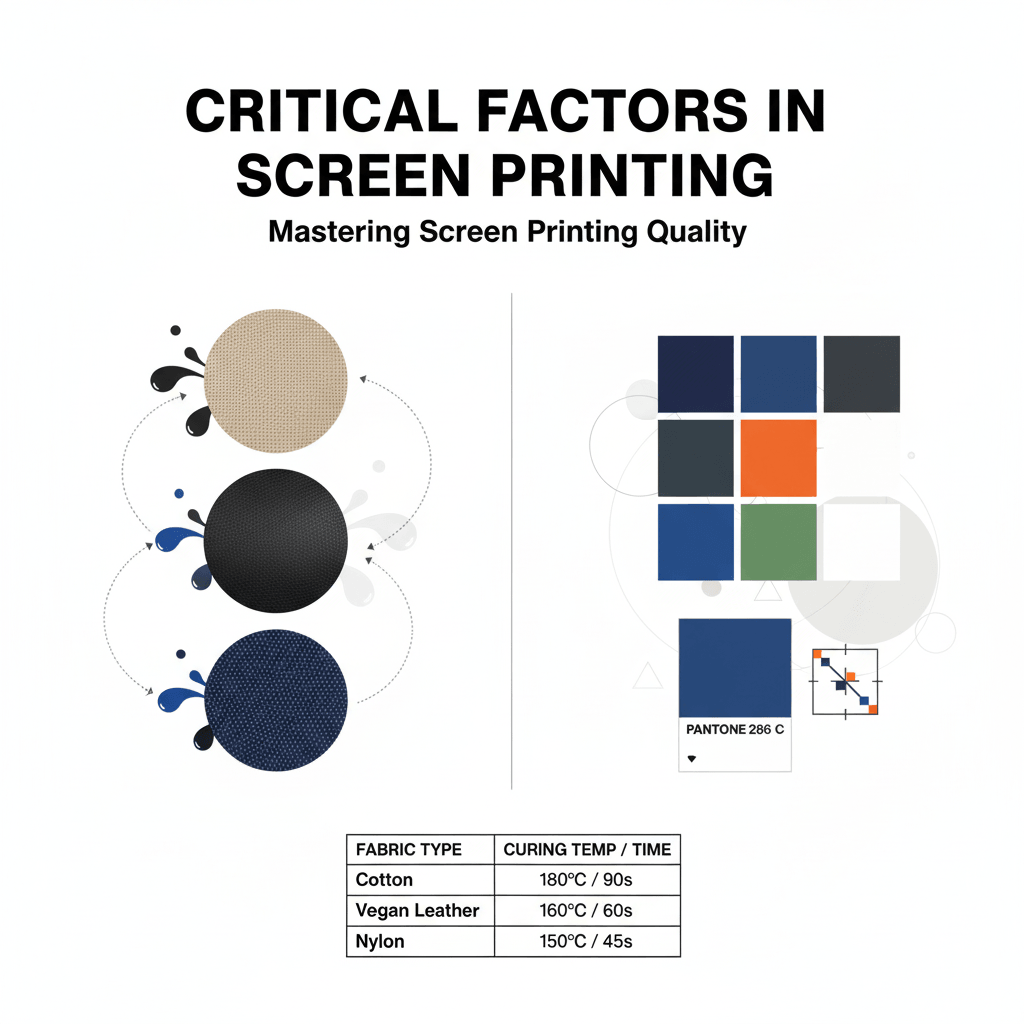

スクリーン印刷プロセスにおける重要な要素

品質と一貫性に本当に影響を与えるものを分析してみましょう スクリーン印刷プロセス材料から硬化まで、あらゆる細部が重要です。

材料の適合性

✔ コットン キャンバスは水性インクと相性が良く、吸収が速いため、柔らかい質感やマットな仕上がりに最適です。

✔ ヴィーガンレザーですか?より滑らかで、にじまずに上にぴったりとフィットするにはプラスチゾールまたは特殊インクが必要です。

✔ 防水ナイロンは予想外の事態を引き起こします。前処理をしたり、接着ブースターを使って印刷したりしない限り、インクをはじきます。

→ マッチング 基板材料 適切なインクを使うことは、もはやオプションではなく、生き残るための必須条件です。このステップを省略すると、プリントは一度の洗濯で剥がれたり、ひび割れたり、ゴーストが出たりしてしまいます。

Topfeel のハイブリッド アプローチは、綿の柔らかさと合成繊維の高い不透明度を両立させ、表面全体の鮮やかさに妥協しません。

鮮やかなカラーオプションを実現するインクとカラー管理

- 調整されたカラー プロファイルから始めましょう。モニターはあなたが思っている以上に嘘をつきます。

- ブランドの一貫性を保つために、目視ではなく Pantone にマッチしたインクを使用してください。

- スクリーンに注ぐ前によくかき混ぜてください。顔料が沈殿すると色がくすんでしまいます。

- フル稼働の前に、実際の生地でサンプルをテストします。

- 印刷速度に応じて粘度を調整し、 スクイジー圧力—厚い方が必ずしも良いというわけではありません。

🎨 Textile Intelligence Global の 2024 年のレポートには、「ブランドはテキスタイル プリントにおいて 98%+ の色精度を期待しています」と記載されています。

いつ インクの選択 調整すれば、目立つ大胆な赤と、3 回洗濯しても色褪せない深い黒が得られます。

スクリーンメッシュ数がカスタムパントンマッチング精度に与える影響

• メッシュ数が少ない(約110)=インクの付着が厚い → 白の下地には最適だが、細かいディテールには不向き

• 中メッシュ(156~200)=不透明度とディテールのバランスがしっかりしている

• 高いメッシュ(230以上)= 最も鮮明な線 + 最高のパントンマッチング精度

ユースケース別にグループ化:

- 大胆なグラフィック:控えめに

- ロゴ+テキスト:中価格帯に留まる

- ハーフトーン/パントンの精度:高める

あなたの スクリーンの準備 設計目標に一致している必要があります。そうでないと、色がにじんだりぼやけたりしたときに画面を再書き込みする時間を無駄にすることになります。

硬化条件:温度、時間、耐水性ライニングの完全性

マッドサイエンティストのように、これら 3 つの変数を微調整します。

• 温度が低すぎるとインクがべたべたしたままになり、着用後に擦り切れてしまいます

• 暑すぎる?ジャケットの防水ライニングは溶けたり剥がれたりしてしまうので、お別れしましょう。

• 時間が短すぎるとインクが定着しません。時間が長すぎると生地が焦げてしまいます。

コツは、ファブリックの種類に基づいて 3 つすべてを同期することです。

| 生地の種類 | 温度(°F) | 時間(秒) | リスクレベル |

|---|---|---|---|

| コットンキャンバス | 320 | 45 | 少ない |

| ヴィーガンレザー | 300 | 35 | 中 |

| 防水ナイロン | 280 | 30 | 高い |

硬化設定を調整することで、アートワークと機材の実用性の両方を守ります。この精密な設定により、プリントは数週間ではなく数年間持続します。特に、印刷中に熱で簡単に変形してしまう耐水性の裏地を使用する場合はなおさらです。 硬化プロセス.

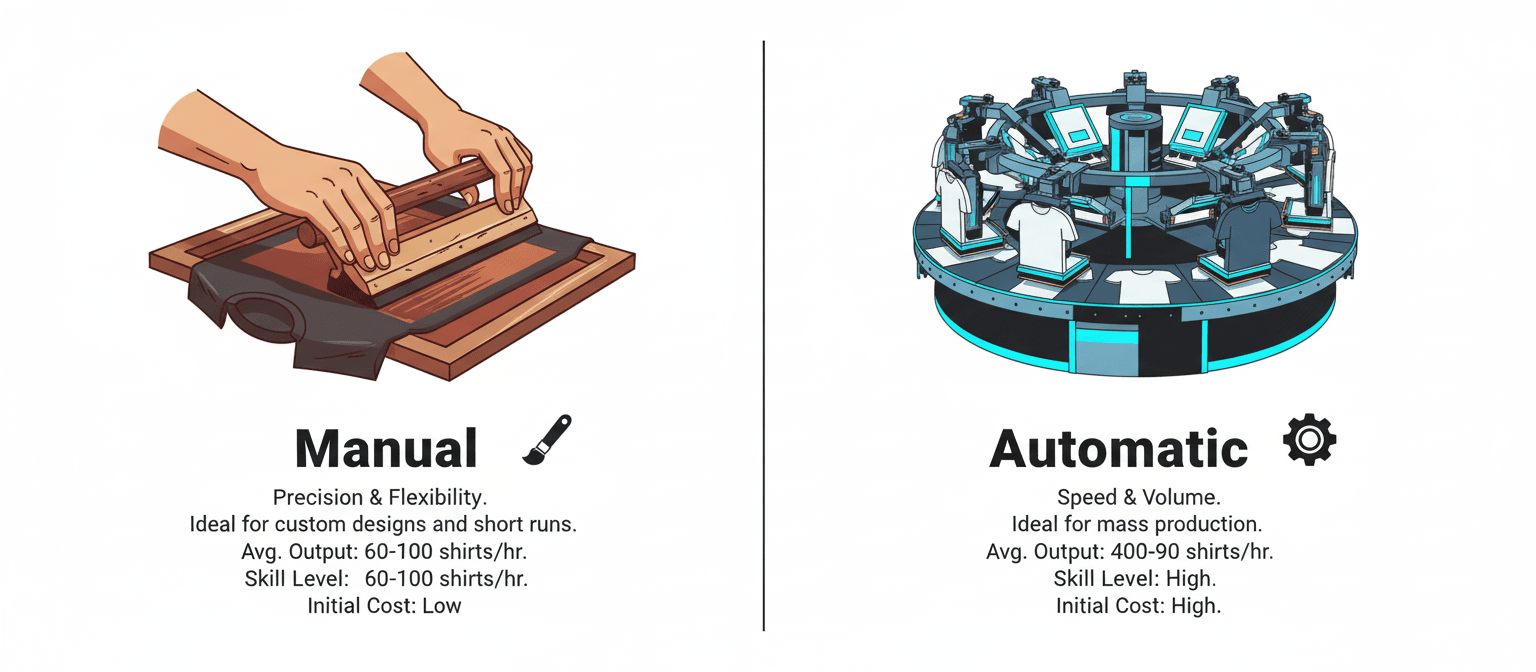

手動スクリーン印刷と自動スクリーン印刷

手動と自動の方法を比べてみました。 スクリーン印刷プロセス—制御とコストから速度と複雑さまで。

手動スクリーン印刷

手動式でありながら高精度なスクリーン印刷は、触覚的なコントロールが重要です。人の手によるタッチが重要なカスタムデザインや小ロット生産に最適です。

• 繊細な扱いを必要とする複雑なアートワークに最適

• 初期投資の削減 スクリーン印刷装置スタートアップに最適

• さまざまな実験が可能 印刷技術 インクを吹き出すか排出するかのような

- 熟練した印刷業者は、印刷中に欠陥を見つけ、リアルタイムで調整することができます。

- 限定版に最適 - バンドグッズ、ブティックファッション、アートプリントなど

- 自動設定よりも遅いが、優れた柔軟性を提供する

– 労働集約型であるため、時間の経過とともに単位コストが上昇する可能性があります

小規模な印刷会社は、そのシンプルさと柔軟性から、この方法を選択することが多い。PrintTech Global Insightsの2024年レポートによると、「62%以上のブティックアパレルブランドが、創造性の柔軟性から依然として手作業による方法に依存している」という。これは、今日のテクノロジー主導の制作世界において、芸術性が依然として重要な位置を占めていることを如実に物語っている。

自動スクリーン印刷

品質を犠牲にせずに量とスピードを重視するなら、 自動スクリーン印刷 頼りになる存在です。これらのマシンは、大規模な注文にも対応できる効率性を重視して設計されています。

• 高度な技術により、人為的ミスを最小限に抑え、一貫した出力を実現 オートメーション システム

• 初期費用は高いが、長期的な人件費は低い

• 設計変更が少なく大量生産に最適

- 衣類をセット→スクリーンを自動調整→インクを均一に塗布→硬化 コンベア乾燥機

- 1人のオペレーターが1時間あたり数百枚のプリントを手動で管理できる

- 訓練を受けたスタッフが必要ですが、必ずしも職人レベルのスキルは必要ありません。専門的な労働力への依存度が軽減されます。

– ⚙️ 機械が重労働のほとんどを担い、オペレーターは設定を微調整するだけ

主要な指標を示す簡単な比較表を以下に示します。

| 要素 | 手動印刷 | 自動印刷 |

|---|---|---|

| 平均生産量(シャツ/時間) | 60~100 | 400~900 |

| 必要なスキルレベル | 高い | 適度 |

| 初期設備費用 | 少ない | 高い |

| 最適な使用例 | カスタム/ショートラン | 量産 |

事業規模を拡大する企業にとって、 自動プレス機 工程の各段階で一貫した品質と高いスループットを望むなら、 スクリーン印刷プロセス.

どちらのスタイルも、あなたが目指すもの(芸術的な繊細さや制作力)に応じて適所があり、その選択を理解することが、投資に飛び込む前に重要です。 スクリーン印刷装置 または特定のワークフローを計画する 設計の複雑さ レベル。

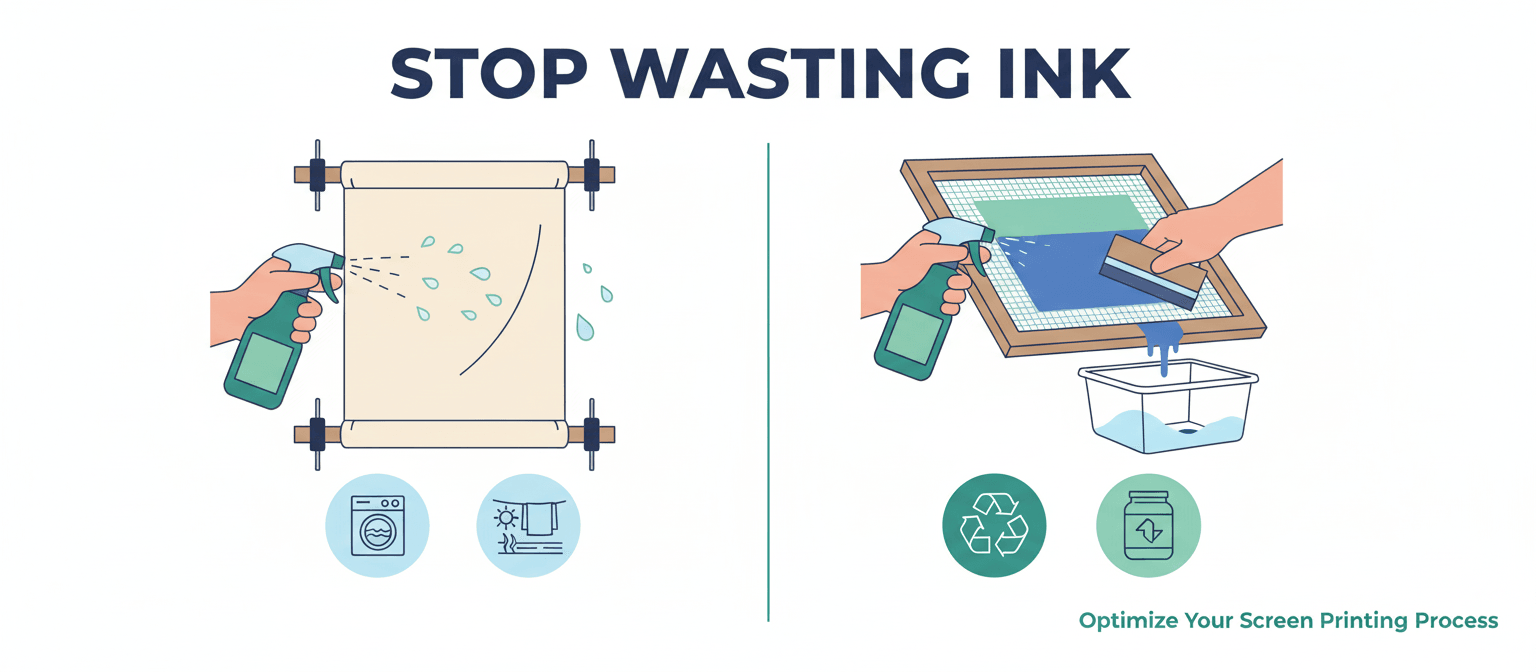

インクの無駄遣い スクリーン印刷プロセスの最適化

インクの無駄は、静かに利益を奪う要因です。キャンバスの準備、インクのリサイクル、そしてスクイージーのコントロールを改善することで、この問題を解決しましょう。

プレコンディショニングされたコットンキャンバスでインクの無駄をなくす

綿キャンバスを適切に準備することで、インクの効率が劇的に向上します。 スクリーン印刷プロセス—これを有効活用する方法は次のとおりです。

• 余分なインクを吸収するサイズ剤を取り除くため、印刷する前に必ずキャンバスを洗って乾かしてください。

• プレス機にかける前に、水または柔軟剤溶液を軽く吹きかけます。これにより、不要な吸収が抑えられます。

- 低温でヒートプレスを使用して繊維をあらかじめ平らにします。表面が滑らかになり、一貫した印刷が可能になります。

- キャンバスのテクスチャを適切なものに合わせる スクリーンメッシュ数; 織りが密な場合は、浸水を防ぐために、より細かいメッシュが必要です。

✓ 印刷室の湿度レベルを無視しないでください。湿度が高いと綿はインクを貪欲に吸収します。

印刷前の吸収を減らすことで、より多くの顔料が表面に残るようになります。つまり、掃除の手間が減り、バケツ1つあたりの効果が高まります。

余剰スクリーン印刷ロゴインクを効率的にリサイクル

余ったロゴインクを無駄にしていませんか?それはただのお金の無駄です。それを金に変える方法をご紹介します。

🟢 カラーファミリーで並べ替え: 余分なインクを互換性のある色合い (赤は赤、青は青) にグループ化して、後で色調が濁ることなくリミックスできるようにします。

🟢 回復ツールを使用する:

- 柔軟なスパチュラを使用して、スクリーンから未使用のインクを削り取ります。

- 回収したインクは、日付と色をラベルに貼った密閉容器に保管してください。

- 流動性向上剤を追加する場合 インクの粘度 時間が経つにつれて濃くなります。

🟢 スマートにブレンド:

- 残ったインクを組み合わせて、背景レイヤーやテスト実行用のカスタム シェードを作成します。

- デジタル ログを使用してバッチ ブレンドを追跡します。これにより、成功したミックスを繰り返すことができます。

🟢 将来の廃棄物を削減:

- 平均的なジョブサイズに基づいてディスペンサーを調整します。

- 実際の使用量と推定使用量を毎週監視して、毎回過剰に注ぐことがないようにしてください。

リサイクルはコスト削減だけでなく、全体の スクリーン印刷プロセスよりスリムで環境に優しい製品になります。

ジャンボメイクアップバッグプリントに最適なスクイージー角度

特大サイズのメイクアップバッグのような特大の表面を扱うときは、スクイジーの使い方が完璧でなければなりません。そうでないと、きれいな線は描けず、汚れた汚れになってしまいます。

• 幅の広い素材を横切るときは、10°~15°の角度を維持してください。角度が急すぎると、端に過負荷がかかり、角度が平らすぎると、中央の印刷領域が欠けてしまいます。( スクイジー角度 ガイダンス。)

• 調整する スクイジー圧力 ストローク全体に均一に塗る—特に太い線を描くときに重要 基板材料 キャンバスやデニムの混紡など。

- バッグのかさばり具合に応じて適切なオフコンタクト距離を設定します。通常は 1/4 インチが最適です。

- コントロールを犠牲にせずに柔軟性を実現するには、中硬度のブレードを選択してください。

- ステンシルの端がはっきりしていることを確認してください。 ステンシルの厚さ スケールに応じて印刷結果が不均一になります。

短いストローク?いや、ここではダメ!できる限り、幅全体にわたって滑らかな動きで一気に引いてください。そうすることで、ジッパーの端から底の縫い目まで、均一に塗ることができます。

これらの細部にまで配慮することで、品質が向上するだけでなく、スクリーン印刷ワークフローのあらゆるステップが効率化され、労力と材料の無駄も削減されます。Topfeelのプロ仕様の機材がサポートすることで、大判印刷でも常に鮮明でシャープな仕上がりを実現し、コスト効率も向上します。

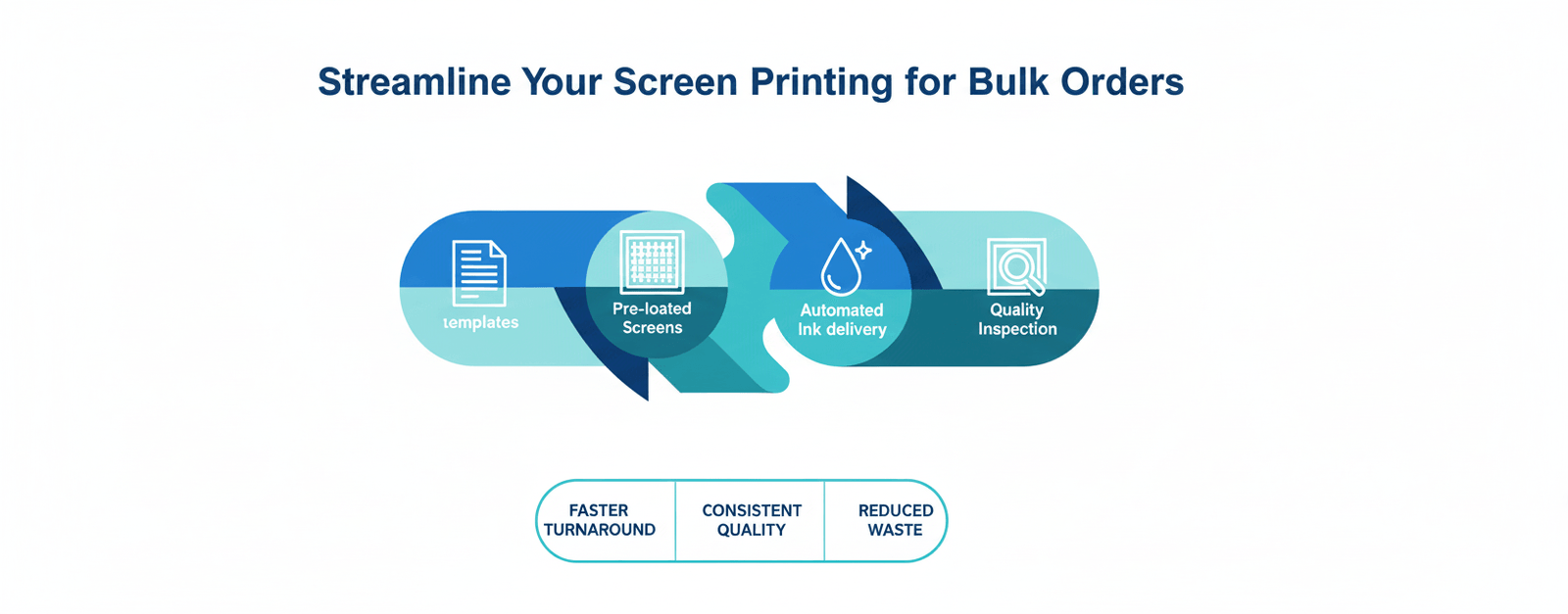

スクリーン印刷プロセスにおける大量注文を効率化

大きな印刷物に取り組むのは、猫を飼うような大変な作業ではありません。ここでは、印刷のあらゆる部分をスムーズにする方法をご紹介します。 スクリーン印刷プロセス 大量注文の場合。

サブスクリプションボックスへの同梱用バッチアートワークテンプレート

- 標準化されたレイアウトファイルにより、デザインの準備にかかる時間を節約できます。

- カラーキャリブレーションプリセットにより、注文間の一貫性が確保されます

- テンプレートのロックにより、誤って編集されることを防ぎます

再利用可能なテンプレートを作成することは、時間を節約するだけでなく、品質を安定させることにもつながります。何百もの印刷物を扱う場合、事前に承認されたアートワークフォーマットがあれば、ブランドの一貫性を維持し、意思決定を迅速化できます。また、作業も簡素化されます。 生産計画特に、定期購入ボックス会社のような、バッチ間の一貫性が求められる定期的な顧客と仕事をしている場合は、これらのテンプレートを ワークフロー自動化セットアップ時間を半分以上短縮できます。

大型旅行や大型トイレタリー用品の持ち運びに最適なプリロードスクリーン

プリロード画面の利点:

• 大量注文のターンアラウンドが速い トイレタリーバッグ 走る

• シフト間または設計変更間のダウンタイムの短縮

• 手作業による準備を最小限に抑えることで人件費を削減

画面を事前に読み込むことで、チームはすぐに作業を開始できます。これは、1個あたりの処理に時間がかかる大型の輸送品を扱う場合に特に重要です。また、社内のスケジュール精度も向上します。 注文管理ソフトウェアスタッフが疲弊することなく、納期に間に合うことを保証します。

鮮やかなカラーオプションを実現する自動インク供給

自動化されたインク システムが生活をいかに楽にするかをご紹介します。

- 連続フローにより、長時間印刷時の色あせを防止

- リアルタイムのインクレベル監視により、ジョブの途中でのインク不足を回避

- カスタマイズ可能なパレットは、多様なクライアントのブランディングニーズをサポートします

PrintTech Insights第2四半期レポートによると、「自動インク供給システムは、色精度を向上させながら、材料の無駄を最大18%削減します。」つまり、再印刷の回数が減り、顧客満足度が向上します。さらに、この技術を既存の印刷システムに統合することで、 在庫管理 設定により、使用傾向を長期にわたって追跡できるため、よりスマートな補充の決定がはるかに簡単になります。(詳しく見る 自動インク 部屋のツール。

マグネットスナップ留めと取り外し可能なポーチの品質検査

| 特徴 | 検査方法 | よくある問題 | 解決時間 |

|---|---|---|---|

| マグネットスナップ留め | 手動タグテスト | ずれ | 5分未満 |

| 取り外し可能なポーチステッチ | 目視による継ぎ目チェック | 糸のほつれ | 10分未満 |

| ジッパー機能 | 開閉ストレステスト | 引っ掛かり | 7分未満 |

| 内側の裏地のフィット感 | ポーチの挿入/取り外し | 束や隙間 | 6分未満 |

ポーチや留め具などの付属品に関しては、顧客はすぐに欠陥に気づきます。だからこそ、しっかりとした 品質管理 品質は譲れません。迅速かつ徹底的な検査により、出荷前にすべての部品が正常に機能することを確認しています。これにより、返品率が低く、レビュー数も高くなっています。

これらのステップを日常業務と長期的な計画の両方に組み込むことで、 レポートと分析問題を修正するだけでなく、次のシーズンに同じ問題が再発しないようにそこから学ぶことになります。

ボーナス:一括ワークフローをプロのようにまとめる

覚えておく価値のある短期的な勝利:

• テンプレート = 繰り返し作業でのミスが減少

• 画面がプリロードされる = 大きなアイテムの起動時間が短縮される

• 自動インク = タンクの監視なしでより鮮明な色を実現

• 検査 = 出荷後の苦情の減少

そして忘れてはいけないのが、スマートツールを使って更新をクリアすることです。 顧客とのコミュニケーション ピークシーズンの混乱時にタイムラインがわずかに変更された場合でも、クライアントを落ち着かせるのに大いに役立ちます。

参考文献

- 適切なスクリーンメッシュサイズの選び方 – ScreenPrinting.com – https://www.screenprinting.com/pages/screen-printing-mesh-size-information

- 印刷テクニックガイド – Avient Specialty Inks (PDF) — https://www.avientspecialtyinks.com/sites/default/files/2023-12/Print%20Technique%20Guide.pdf

- Wilflexインク硬化のヒント – Avient Specialty Inks (PDF) — https://www.avientspecialtyinks.com/sites/default/files/2020-09/wilflex-ink-curing-tips-2020.pdf

- FlexCureインクの概要 – インターナショナルコーティングス – https://iccink.com/flexcure/

- Titan自動スクリーン印刷機 – アトラススクリーンサプライ — https://www.atlasscreensupply.com/titan_automatic_press.htm (アトラススクリーンサプライ)

- 自動スクリーン印刷にROQを選ぶ理由 – ScreenPrinting.com – https://www.screenprinting.com/blogs/news/why-choose-roq-for-automatic-screen-printing

- ラトランドカラーミキシングソリューション(パントン®) – アビエントスペシャルティインク — https://www.avientspecialtyinks.com/products-brand/rutland/rutland-color-mixing-solutions

- Wilflexブランド(インクルームツールとIMS 3.0) – Avient Specialty Inks – https://www.avientspecialtyinks.com/wilflex-1

スクリーン印刷プロセスに関するよくある質問

スクリーン印刷のプロセスでは、どのようにしてブランドカラーの一貫性が保たれるのでしょうか? 化粧ポーチ?

すべては細部に宿ります。パントンカラーのマッチングは単なる技術的なステップではなく、芸術と言えるでしょう。適切なメッシュ数によって鮮明な線が生まれ、インクフローをコントロールすることで、すべてのバッグに鮮やかな色合いが保たれます。数千個もの印刷を行う際には、わずかな色ずれでもブランドストーリー全体を台無しにしてしまう可能性があります。

スクリーン印刷された化粧ポーチに最適な結果をもたらす素材は何ですか?

- コットンキャンバス:インクを美しく吸収し、長持ちします

- 防水ナイロン:滑らかな表面でより鮮明なプリントを実現

- ヴィーガンレザー:環境に配慮した洗練された仕上がり

それぞれが独自の個性を持ち合わせています。重要なのは、製品の雰囲気や目的に合ったものを選択することです。

スクリーン印刷で大量注文を生産する場合、インクの無駄を削減できますか?

その通りです。インクが布地に付着する前から始まります。

- 綿などの素材を前処理すると、過飽和を防ぐのに役立ちます

- リサイクルシステムは、品質を損なうことなく、残ったインクを回収して再利用します。

- 微調整されたスクイジー角度により、広い表面での余分な広がりを最小限に抑えます

ここで少し調整するだけで、将来的には大量の廃棄物を節約できます。

大量のサブスクリプションボックスアイテムの場合、自動スクリーン印刷と手動スクリーン印刷のどちらが適していますか?

一貫性が何よりも重要となる大量生産の場合、自動機は断然優れています。たとえ厳選されたギフトセット向けに同一のパウチを1万個製造する場合でも、人為的ミスが少なく、高速できれいな仕上がりを実現します。少量生産では手作業が魅力となるかもしれませんが、効率性は自動化にかかっています。

異なるクロージャはスクリーン印刷中にロゴがどのように適用されるかに影響しますか?

はい、その点を無視すると、せっかくの素晴らしいデザインの配置が台無しになる可能性があります。ジッパーやマグネット式のスナップボタンは、表面の凹凸や折り目などを適切に考慮しないと、プリントが歪んでしまいます。スマートなレイアウトを選択すれば、収納部やブラシホルダーの数に関わらず、ロゴが常に前面に出るようになります。